建设项目基本情况

项目名称 通榆加亿风电塔筒生产建设工程项目

建设单位 通榆加亿风电塔筒有限公司

法人代表 刘欢 联系人 刘欢

通讯地址 吉林省通榆县兴隆山镇泰和委一组

联系电话 15943684888 邮编 137200

建设地点 通榆县经济开发区

立项审批部门 - 批准文号 -

建设性质 新建 行业类别及代码 C3415 风能原动力设备制造

占地面积(m2) 58740.9 绿化面积(m2) ——

总投资 35000万元 环保投资 892 投资比例 2.55%

预期投产日期 2021年10月 预期年工作日 300天

工程内容及规模

1、 项目由来

随着能源与环境问题的日益突出,世界各国正在把更多目光投向可再生能源等新能源,发展低碳电力。风能作为一种无污染、可再生、占地少、分布广、蕴藏量大、开发利用技术成熟的新能源,在世界各国得到了发展和利用。就世界范围而言,风力发电是新能源领域中技术最成熟、最具规模化开发条件和商业化发展前景的发电方式之一。由于风力发电日趋广泛,因此,市场对风力发电设备的需求量不断增大。

鉴于经济快速发展需要和市场变化,在充分调研的基础上,为了满足市场发展的需要,增加企业效益,提升公司的核心竞争力,通榆加亿风电塔筒有限公司抓住这一有利时机,进行适时、量力、科学有效的分析,决定在通榆县通榆经济开发区(东经123°8'7.24",北纬44°49'28.77")新建通榆加亿风电塔筒生产建设工程项目,占地面积约58740.9m2。项目总投资35000万元,建设规模为年产5万吨风电塔筒。

根据《中华人民共和国环境保护法》(2015)、《中华人民共和国环境影响评价法》(2016)、国务院第682号令《建设项目环境保护管理条例》和国家环境保护部第44号《建设项目环境影响评价分类管理名录》及《关于修改〈建设项目环境影响评价分类管理名录〉部分内容的决定》(生态环境部令第1号)的规定,本项目属于“二十三、“通用设备制造业”第69条“通用设备制造及维修”中的“有电镀或喷漆工艺且年用油性漆量(含稀释剂)10吨及以上的”类,本项目底漆+中间漆+面漆共用53.91t/a,故应编制环境影响报告书。通榆加亿风电塔筒有限公司委托吉林昊融技术开发有限公司进行本项目环境影响评价报告编制工作。环评单位在接受委托后,在实地踏勘、调研、收集和核实有关材料的基础上,依据国家相关的环保法律法规和相应的标准,经现状监测、工程分析和环境预测评价后汇总编制了本环境影响报告书。

2、项目名称、性质、地点及总投资

项目名称:通榆加亿风电塔筒生产建设工程项目

项目性质:新建

建设地点:通榆县通榆经济开发区,厂界北侧隔风电大路为荒地,西侧及北侧均为荒地,东侧紧临亨通屠宰有限公司。厂址中心坐标为东经123°8'7.24",北纬44°49'28.77"。距本项目拟建厂址最近的居民区为西南侧约900m处山东屯。

项目投资:35000万元,环保投资892万元,占总投资的2.55%。

建设内容及规模:年产5万吨,加工制造250套风电塔筒,占地面积:58740.9m2,详细建设内容见表1。

表1-1 本项目主要建设内容一览表

类型 工程组成 建设内容概况 备注

主体工程 生产车间 建筑面积14424m2、一层结构,在生产车间内间隔出打砂抛丸区域、焊接区域、切割区域等 新建

辅助工程 办公楼 建筑面积1694m2(3 层) 新建

门卫 建筑面积20m²、一层结构 新建

涂装车间 建筑面积200.00m²、一层结构 新建

危险废物暂存间 建筑面积50.00m²、一层结构 新建

一般固废间 建筑面积50.00m²、一层结构 新建

油漆间 建筑面积40.00m²、一层结构 新建

库房 建筑面积60.00m²、一层结构 新建

食堂及宿舍 建筑面积1000.00m²、一层结构 新建

公用工程 给水 园区供水规模15万m3/d,可满足本项目的用水需求。本项目用水由市政给水管网供给。 依托

排水 厂区排水实行“清污分流,雨污分流”的排水体制。本项目无工艺废水产排,本项目餐饮废水经隔油池处理后与生活废水通过下水管网排入通榆县污水处理厂处理,处理达标后排入南霍林河 依托

供电 由工业园区供电系统集中提供 依托

供热 开发区供暖管网,开发区热电厂尚未建成,冬季采暖暂使用电暖气 新建

环保工程 废气 涂装车间漆雾处理系统 干式过滤+活性炭吸附+脱附催化燃烧+3根15m排气筒 新建

涂装车间手动喷砂区除尘系统 全室除尘器+局部除尘(旋风除尘+布袋除尘)+15m排气筒

涂装车间自动抛丸区除尘系统 自动抛丸机自带除尘系统

涂装车间喷锌车间除尘系统 工位局部移动式喷锌除尘设备+全室喷锌除尘系统+旋风除尘器+15m排气筒

喷锌车间除尘系统 工位局部移动式喷锌除尘设备+全室喷锌除尘系统+旋风除尘器+15m排气筒

生产车间 移动式焊接烟尘净化器

废水 本项目产生的餐饮废水经隔油池处理后与生活污水通过下水管网排入通榆县污水处理厂处理,处理达标后排入南霍林河 新建

噪声 项目选用低噪声设备及厂房隔声和消声、基础减振、距离衰减等措施,运输车辆减速慢行。 新建

固废 生活垃圾、废滤筒均集中收集交由园区环卫部门统一处理。

焊渣及钢材边角料均外卖。

废催化剂由厂家回收再生。

废过滤棉、废性活炭及废油漆桶均委托有资质单位进行处理。 新建

绿化工程 厂区周边绿化,绿化率18%。 新建

表1-2 主要产品品种及规格

产品名称及规格 单位 产量 年运行时数

风电塔筒 套/a 250 2400h

表1-3 主要生产设备一览表

序号 项目 名称 数量 规格 备注

1 生产设备 等离子切割机+火焰切割机 2 7*24 华远200控制上海交大2500B+除尘+1m³螺杆变频空压机+压力罐

2 卷板机 1 80

1 60

3 框架式焊接平台 2 8*8

4 十字臂操作机 12 9*6*350KG

2 4*4

5 组对工装 3 100T

3 150T

6 托辊 10 40T

7 组对行走小车+托辊 20 100T*3m

15 150T*3m

8 喷漆行走小车+托辊 8 150T*3m

9 钢板运送车 1 12m*2m*80T 电瓶

筒体摆渡车 2 12m*8*120T 电瓶+举升

10 内壁清理机 1 6m

11 双抛头外壁清理机 1

12 手工打砂设备 4 砂罐+40米砂带/4+14mm砂枪

13 空压机 2 20m³

1 10m³

14 压力罐 1 30m³

2 5m³

15 液氧储罐 1 10

16 吊车 4 20T*24

2 32T*24

17 龙门吊 6 32t*30

18 双丝焊 8 MZ-1250

自动焊机 18 MZ-1250

焊剂回收一体机 21

手工焊机 5 ZX7-400

10 ZX7-1000

二保焊机 16 NBC-500P/15

8 NBC-500P/35

19 焊剂烘干机 2 300KG

焊丝烘干机 1 500KG

喷漆电烘干 10 240KW/180KW/150KW

20 叉车 1 10T 油压拨叉+实芯轮胎+贰级升杆5米

1 20T 油压拨叉+实芯轮胎+贰级升杆5米

21 升降平台 2 2T*16m

22 轴流风机

漆雾处理系统 2

除尘系统 2

1 检验检测设备 漆膜测厚仪 1 TT220

2 钢板测厚仪 2 TT100

3 激光测距仪 2 LEICA DISTO D2

4 测温仪 1 ST630

5 光洁度仪 1 TC-268

6 便携式粗糙度仪 1 E224-BI

7 吊链式温湿度仪 2 SSCE-2088

8 焊检尺 6 MG-8

9 X射线机 3 XX-3505定向

10 观片灯 1 TH-100A

11 便携式磁探机 1 CDX-III

12 超声波探伤仪 4 CTS-9002

13 黑白密度计 1 TD-210

14 恒温胶片烘干箱 1 LKHJG

15 激光测平仪 2 E910

表1-4 主要原辅材料消耗一览表

序号 原辅材料 单位 数量 规格 最大储存量 储存地点 备注

1 结构钢板 t/a 50000 645.9 一般固废间,捆扎 外购

2 法兰 t/a 2500 41.8 一般固废间,箱装 外购

3 底漆 环氧富锌底漆 t/a 17 15L/桶 0.29 危险原料暂存间,桶装 外购

环氧富锌底漆固化剂 t/a 3.5 5L/桶 0.056 外购

4 中间漆 环氧厚浆漆中间漆 t/a 19.4 20L/桶 0.33 外购

环氧厚浆漆中间漆固化剂 t/a 4.85 5L/桶 0.081 外购

5 面漆 聚氨酯面漆 t/a 8.13 20L/桶 0.14 外购

聚氨酯面漆固化剂 t/a 1.03 5L/桶 0.017 外购

6 环氧稀料 t/a 5.43 10L/桶 0.5 外购

7 抛丸料 t/a 37.5 0.625 一般固废间,袋装 外购

8 锌丝盘 t/a 12.5 0.21 一般固废间,桶装 外购

9 焊丝 t/a 6.25 0.10 外购

3、公用工程

3.1给排水

(1)给水

项目厂区内设环状生产、消防给水管网,生活用水由园区供水管网供给,园区供水规模20万m3/d,可满足本项目的用水需求。本项目无生产用水,本项目劳动定员150人,共计15m3/d(4500m3/a),其中生活用水量为12m3/d(3600m3/a),餐饮用水量为3m3/d(900m3/a)。本项目绿化用水量约为180m3/a。

(2)排水

本项目生活污水产生量按照用水量的80%计算,则生活污水排放量为1.2m3/d(3600m3/a),本项目产生的餐饮废水经隔油池处理后与生活废水通过下水管网排入通榆县污水处理厂处理,处理达标后排入南霍林河。

3.2供电

本项目电源拟引自通榆县供电公司供电线路,电压为10kV。电源线路架空进户,设一台SCB13-1000kVA节能变压器变为可直接使用的380V动力电

8.3供热

通榆县经济开发区有66KV变电站,电源由10千伏供电线引出。本项目就近利用园区变电站进行供电。

项目区内设置变配电室,配电室内设置低压配电室和变压器室,低压配电间内设低压开关柜,为满足本项目的用电需求,拟购置2500kVA变压器3台(1台备用),供本项目用电。

4、劳动定员及工作制度

项目劳动定员150人,实行一班工作制,工作时间为8小时,年工作日300天,工作时间为2400小时。

5、建设进度

2020年10月—2021年10月。

建设项目工程分析

主要工艺流程:

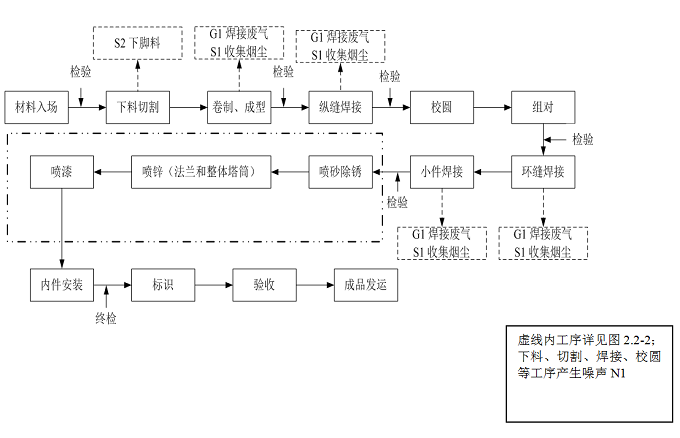

1、风电塔筒生产工艺流程

(1)钢板下料

钢板进厂后首先需要按照行业规范进行检查、复验等检验,检验合格后方可切割下料,下料所用设备为技术比较先进的数控火焰切割机。下料后的板材形状一般为矩形和扇形,以扇形板居多。制作完塔架的几何尺寸能否符合要求,下料是关键,下料的精确度是保证产品质量的前提。下料后需要开出坡口,对于扇形板的坡口切割,使用的设备为公司自主研发的专利技术产品“扇形板坡口切割机”,可以高效、高质量的切割坡口。

(2)卷板

卷板是成型的关键环节。保证卷板质量、效率的关键在于钢板两端部的卷制成型,俗称压头。该工序主要设备是卷板机。

在设备的选型方面,主要考虑如下三点:1)必须保证产品质量;2)保证较高的效率;3)节能和尽可能减低采购成本。在此原则下,还应对卷板机做出如下巡行和配套:

① 60mm×3500mm四辊卷板机两台,用于卷制厚度在50mm以下的钢板(50mm厚的钢板宽度控制在2500mm以下)。这是工作量最大的卷板机,为保证压头质量和效率,选用四辊结构;

② 40mm×3200mm三辊卷板机两台,用于单节纵缝焊后的回圆;

③ 80mm×3500mm四辊卷板机一台,用于卷制厚50mm以上的钢板;

(3)纵缝焊接

该工序在公司自主设计的纵缝焊接装置上进行。主要设备为埋弧自动焊焊机。设置两个焊接内外口的工位,再设置一个焊接厚板的工位,在此工位上预热与后热装置,使用双丝埋弧焊焊机,缩短焊接时间,提高效率,节能降耗。

关于焊接的介绍见环缝焊接。

(4)回圆

因为在纵缝焊接后焊道位置会有棱角度超标的现象,需要使用卷板机回圆,使筒节的圆度达到标准。

在本项目中将使用自主设计的环缝组对装置,该装置可以保证法兰与筒节组对后平面度小于0.5mm,完全可以达到要求,根据实际统计结果,组对后可免于使用激光测平仪进行检查,提高了效率。本装置还可以快速高效的完成环缝组对工作,通过调整组对的间隙、错口量,使之符合要求,避免点焊临时挡板、避免捶击等,在较大程度上提高外观质量,减少了操作人员素质对质量的影响。

(5)环缝焊接

焊接是一个特殊工序。无论是纵缝焊接、环缝焊接还是附件焊接等,都直接影响塔架的内在质量,影响其安全性。所以公司对焊接质量的控制非常严格。

在焊接管理方面,公司拥有塔架生产较为完备的焊接工艺评定,施工前编制详细的焊接工艺,对于较厚钢板(≥30mm)的焊接,需要进行预热,某些情况下焊后需要后热。对于这些工序,加工设施均比较完善。

环缝焊接装置为公司自主设计制造的一项专利技术产品,可以方便操作,提高效率。焊机选用先进的数字式电源埋弧焊机,设置五个焊接工位,其中两个工位设置预后热装置,配备双丝焊埋弧焊机,用于厚板的筒节(主要为下段)。

对于基础座下法兰与筒体的焊接装置,公司也拥有自己的专利技术,可以使用埋弧自动焊焊接该焊缝,既能提高效率,又能保证焊缝的内在质量和外观质量。

(6)附件组焊

附件组焊中很重要的一项内容是人孔门的开孔与门框与筒壁的组焊。在本项目中,将使用公司自主研发的处于国内领先水平的施工方法进行开孔和焊接。对于开孔和坡口切割,也将使用公司自自主研发设计的数控火焰切割机来完成。该切割机对于较厚的塔架尤为重要,可以很好的保证开孔的几何形状及坡口质量、切口质量,从而为保证焊缝质量提供前提。对于门框板与筒壁的焊接,也使用青公司自主研发的焊接辅助装置来实现埋弧自动焊焊接,这可以大为提高焊接速度和质量。设置配备两个人孔焊接工位,一个配备数字式电源单丝埋弧自动焊机,另一个配备数字式电源双丝焊埋弧自动焊机焊机,同时配备预后热设施。这样可以保证生产高峰期下段塔架的生产能力,使筒配套流转,提高整体效率,节能降耗。

对于其它部件的组焊使用CO2保护焊机进行焊接。

(7)检测

对于法兰平面度,使用激光测平仪检测,长度等几何尺寸使用激光测距仪等检测。

对于焊缝的无损检测和要求超声波检测的部位,使用可记录超声波探伤仪进行检测并作好记录,对于要求使用射线( RT) 检测的部位,使用TOFD或RT方法进行检测,不但提高了工作效率,还改善了工作环境。特别是对于TOFD的使用,该技术处于行业领先位置。

(8)防腐

防腐的第一道工作为喷砂除锈,这对保证防腐质量极为重要。为提高效率,保证质量,降低能耗,公司与制作喷砂设备的专业厂家共同合作开发,使用外壁和内壁自动抛丸除锈设施,这一技术在国内处于较先进水平。

对于法兰面等特殊部位使用手工喷砂方法进行除锈。

对于油漆的喷涂工作,采用封闭的喷漆房进行喷漆。全部采用旋转的方法进行塔架的喷涂工作,可以保证较高的质量水平和效率。

图4 风电塔筒制造工艺流程图

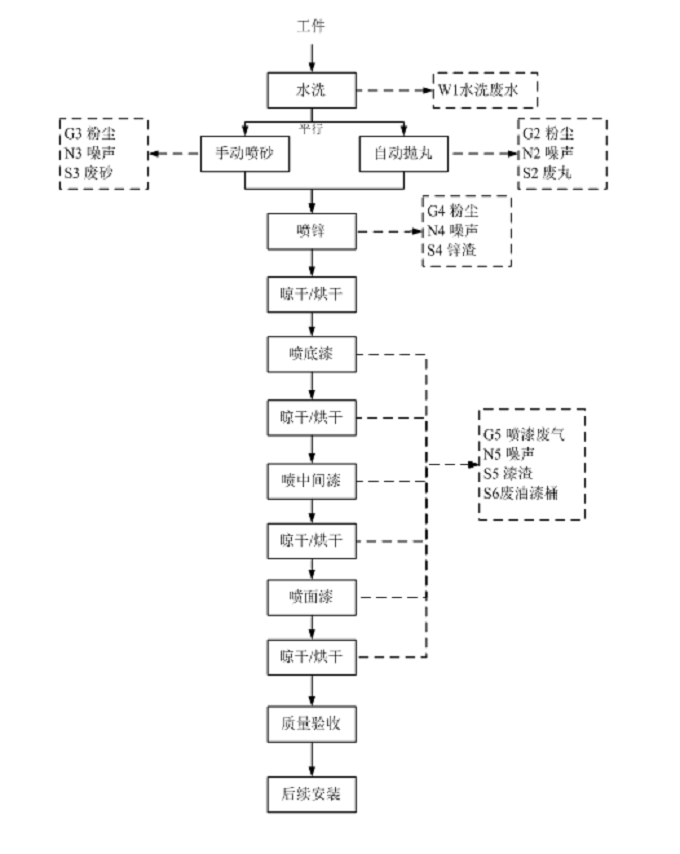

2、风电塔筒喷锌、喷漆工艺流程

喷漆、喷锌是风电塔筒产品表面制造工艺中的一个重要环节。防锈、防蚀涂装质量是产品全面质量的重要方面之一。本项目拟采用先进的高压无气喷涂施工工艺,引进先进的喷砂、喷涂设备,对风电塔筒进行喷漆涂装。

(1)高压无气喷涂工艺介绍

目前,国外最流行的方式是采用高压无气喷涂工艺。高压无气喷涂采用的工作原理是将涂料增压到210kg/cm2,通过喷嘴把涂料雾化成细小的微粒,直接喷射到被涂物表面的一种喷涂方式,高压无气喷涂在欧美等国家建筑业已被普遍采用,其具有以下特点:

①极佳的表面质量

它是将涂料加压喷雾化成细小的微粒,使其均匀地分布于被涂物表面,使油漆在被涂物表面形成光滑、平顺、致密的涂层,这是刷、滚等原始方法无法比拟的。

②满意的施工效果

喷涂效率高达400~500m2/h,节省人力工时,能准确地算出完工日期。

③提高涂料附着力,延长涂层寿命

它采用高压喷射雾化使涂料微粒获得强有力动能,涂料微粒借此动能射达孔隙之中,因而使涂层更致密,附着力提高,有效延长涂层寿命。

④节省涂料

高压无气喷涂工艺,涂层厚度均匀,有效利用率高,相对其他涂装方式可节约涂料15%—25%左右。

(2)喷锌、喷漆工艺流程及产污环节

①喷砂

将钢砂通过气管直接打入工件表面,使工件表面的外表或形状发生变化。由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善。清理等级达到Sa2.5级,粗糙度35-75μm。

涂装车间北部设一个手动喷砂区,一个自动抛丸区,两者平行完成喷砂工序,功能相同,生产能力相同,区别只是手动作业和自动清理的区别。

使用抛丸机对塔筒的内壁和外壁进行抛丸除锈,抛丸后应将滞留在筒节表面的丸粒、灰尘等杂物吹净,使筒节表面无油污、氧化皮及其他杂物,具有金属底材的光泽。自动抛丸区为全密闭的内抛式清理机,自带除尘系统,大颗粒钢砂回用,粉尘经自带的布袋除尘器处理后于车间内排放,除尘效率超过99.9%。

手动喷砂区配置4台双枪连续自动遥控喷砂机,喷枪数量共计8支,贮砂箱容量为120t。喷砂房设置一套皮带输送机地坑回收系统,回收能力为60t/h。丸砂回收系统配置局部除尘系统,粉尘经局部除尘系统中的“旋风除尘器+滤筒式除尘器”后剩余尾气沿15m高排气筒H1排放,除尘率可以达到99.9%以上。磨料落入底部储丸箱,储丸箱的下部接有喷砂机,并有专门吸尘管路及吸口设置到地坑内部,吸口设置在每个落砂口,回砂时有效处理落砂扬灰。这样经过分离后的钢砂就能不断地循环使用。

为了抑制喷砂区粉尘排放,喷砂区全封闭,并配置全室除尘系统,配置1台60000m3/h的滤筒除尘器及风机。全室除尘系统配置回风管道,湿度超标时可将净化后的干燥空气送回喷砂区以节约能源。全室通风除尘气流采用一侧送风,另一侧吸风,以保证喷砂间始终处于微负压状态防止粉尘外溢。直排时回风管道做为补风管道补充新风。

喷砂环节主要污染物包括:自动抛丸区的G2粉尘、S2废砂、N2噪声和手动喷砂区的G3粉尘、S3废砂和N3噪声。

②喷锌

金属锌具有很好的耐大气腐蚀特性,喷涂锌在钢铁构件上,锌使负电位和钢形成阳极保护作用,从而钢铁基体得到保护。热喷锌就是利用电热源通过喷枪将锌丝加热到塑态和熔融状,同时在高速气流的加速作用下,使材料呈雾化的颗粒束冲击到经过预处理的钢结构表面上,随之激冷并不断层积而形成涂层的工艺方法。

本项目用喷锌设备对法兰和塔筒进行热喷锌处理,使用电弧喷涂方式进行喷锌。电弧喷涂设备使用环节:-10℃-+40℃,在喷涂时空气压力不小于0.5Mpa。喷涂时采用叉车安装旋转工装,安装旋转工装时,不得损坏法兰表面热喷锌层,最后将法兰和塔筒的污物等清理干净,防止喷涂转动过程中污染喷漆面。在螺栓紧固工装时必须使用平垫片。喷锌层厚度约60μm。

涂装车间采用热喷锌工艺。配置全室喷锌除尘设备及工位局部移动式喷锌除尘设备相结合,采用“旋风除尘器+滤筒除尘器”工艺处理,处理后的尾气沿1根15m高排气筒H2排放。工位局部移动式喷锌除尘设备,处理风量不小于2400m3/h。全部设备具备防静电、防积尘、防火、防爆等安全功能。由于喷锌粉尘遇水会发生化学反应,管道必须具有密封性,客户需对除尘器过滤出来的粉尘及时处理,防止锌粉吸水产生危害。

单工位移动式喷锌烟尘净化器是一款专门针对热喷锌时产生的悬浮在空气中的细小锌粉颗粒及其他烟尘而设计的可移动小型除尘器,利用沉流式原理,利用空气向下流动的作用力,将顶部滤芯反吹的粉尘带向内部储灰箱,适应于单喷锌工位,单独设立收尘罩口,采用高效的进口覆膜防静电滤料,透气性好,过滤效率高达99.99%。配备防爆电机。配置吸尘型专用配件及管道,可用于地面锌粉除尘。

喷锌结束后待喷锌层完全晾干固化后再进入下一道工序。喷锌过程产生的污染物主要有G3粉尘、N3噪声和S3锌渣(滤筒收集粉尘)。

③喷漆

完成喷砂喷锌晾干的工件进入喷漆工序。漆料送入喷漆车间的设备间存放,调漆在车间进行,漆料在使用前才能打开包装,每天只能打开能够满足一天使用的油漆桶。所有的涂装施工在喷漆车间内进行。

喷漆使用高压无气喷涂,仅小面积修补使用刷涂。采用旋转喷涂方式进行喷涂,外壁需喷涂底漆、中间漆和面漆,内壁需喷涂底漆和中间漆。每遍喷漆之后完全晾干,再进行下一层喷涂。富锌漆在喷涂过程中需不停地搅拌,其它油漆在搅拌后需静置片刻以排除气泡和作相应的熟化。喷涂时,电气、仪表、铭牌、橡皮垫等非涂漆面应进行保护,防止其受污染。最终的漆膜表面应该清洁,厚度均匀、颜色一致、平整光亮,无起泡、流挂、漏刷、针孔、桔皮、开裂、干喷等。

产品喷涂后自然晾干,使油漆固化。漆雾处理:干式喷漆室采用上送风下吸风的形式,每间喷漆间设置1台风量为36000m3/h的风机(风机风压、功率等满足使用要求),每间分三个工作区域,外壁喷漆作业时三个工作区域分别切换使用,只能一个区域喷漆作业,对应棚顶的加压风机启动,形成对流;塔筒内壁喷漆作业时,启动诱导风机内循环模式并开启对应的一个外壁工作区。加压风机的风量大于吸风风量。

非甲烷总烃处理:

非甲烷总烃经活性炭吸附处理后高空排放,并配置脱附及催化燃烧装置,定期在线处理活性炭,还原并重复使用,要求防火、防爆。活性炭吸附装置设置可靠的温度检测装置,避免因温度超标引起燃烧,同时配置应急灭火装置。预留有机废气取样口,取样口设备满足人机工程,方便取样操作。

④质量验收

喷涂完的风电塔筒产品按企业相关质量控制标准检验合格后进行下道工序。

图5 喷锌、喷漆工艺流程及产污环节示意图

环境影响因素分析

施工期污染影响因素分析

本项目施工期工程包括场地平整,地基处理、土建工程、设备及管道安装等内容,这些施工活动进行时,建筑垃圾运输、建材运输、装卸及土建施工将会产生一定量的扬尘污染,同时伴有较大的噪声,并会有建筑垃圾的堆存情况。但施工期较短,影响并不突出,且多为短期可逆影响,随着施工阶段的结束而消失。施工阶段工程排污环节见表3.4-1。

表3.4-1 项目建设施工期产污环节表

污染类别 污染源名称 产生原因 主要污染物

废气 原料堆存、材料拌合、管道铺设、运输等 原料贮存、凝土配制产生的粉尘、汽车运输及管线铺设、道路开挖引起的二次扬尘 粉尘

噪声 各种施工机械设备 施工活动中推土机、挖掘机、装载车、打桩机、电焊机、切割机等各种振动、转动设备产生 噪声

废水 施工机械、灰浆、施工人员生活等 机械冲洗废水、泥浆废水,施工人员产生的生活污水 悬浮物、以泥沙为主

固废 建筑垃圾、生活垃圾 建筑垃圾碎砖、灰浆、废材料等 废建材等、生活垃圾

主要采取如下环保措施:

①对施工期、开挖土方,建筑材料装卸、使用和运输过程产生的粉尘、扬尘污染,配置专用洒水车,进行喷洒降尘;

②尽可能选用低噪声的施工机械,噪声强度大的机械应远离居民生活区设置,使用时应避开夜间人们休息的时间;

③施工中的废弃物、建筑垃圾等按照要求送到专门的堆场放置,不可随意乱堆;

④施工过程中产生的施工废水经简易沉淀处理后回用于冲洗车辆和喷洒路面;、施工场地设置移动厕所,生活污水、粪便及时清运;

⑤施工人员产生的少量生活垃圾,经厂区垃圾桶收集后交由附近环卫部门统一处理,对周围环境影响较小。

⑥在施工现场要合理施工,尽量减少土石方开挖量。

运营期污染影响因素分析

(1)废气

1、有组织废气

①生产废气

本项目有组织废气主要包括喷漆车间废气、喷锌车间废气和喷砂车间废气。有组织污染源排放情况见表3.4-2。

表3.4-2 有组织废气排放源强一览表

产生环节 编号 污染源名称 废气量

(m3/h) 污染物

名称 污染物产生状况 治理

措施 去除

率% 污染物排放状况 排放参数

浓度

(mg/m3) 产生量

(t/a) 浓度

(mg/m3) 排放量

(t/a) 高度

(m) 排气筒内径(m)

手动喷砂区 H1 喷砂废气 24000 颗粒物 395.84 14.0 局部除尘(旋风+滤筒) 99.5以上 1.98 0.07 15 0.5

60000 6.0 1.0 全室除尘系统 99.9以上 0.006 0.001

喷锌车间 H2 喷锌废气 80000 颗粒物 1.4 1.0 移动式喷锌除尘设备处理、全室除尘系统 99

以上 0.014 0.001 15 0.5

喷漆车间 H3-H5(单个) 喷漆废气 39000 漆雾 32.8 4.0 干式过滤+

活性炭吸附脱附催化燃烧 99

以上 0.328 0.04 15 1.0

甲苯 12.2 1.6 95

以上 0.61 0.08

二甲苯 19.4 2.8 0.97 0.14

非甲烷总烃 53.4 2.6 2.67 0.13

晾干废气 39000 甲苯 11.4 2.4 活性炭吸附脱附催化燃烧 95

以上 0.57 0.12

二甲苯 18.2 0.4 0.91 0.02

非甲烷总烃 47.4 4.0 2.37 0.2

注:喷砂按每天运行5小时、喷锌按每天运行时间3小时,喷漆按每天喷漆3小时,晾干5小时计,年运行时间为300天;H3-H5完全相同,表中仅列出单个排气筒参数。

②食堂油烟

食物在烹饪过程中产生的油烟有几百种污染物,化学成分十分复杂,其中包括烷烃类、脂肪酸类、醇类、酯类、酮类、醛类、杂环化合物、多环芳烃类等,在各种烹饪工艺中煎、炸所产生的油烟量远远大于炒、炖所产生的油烟量。

本项目建成后总就餐人数约为150人,灶头为2个,为小型饮食单位。日工作时间为3h,饮食用油量约为0.03kg/人•天计,油的平均挥发量按总耗油量的3%计,则食堂油烟产生量为0.236kg/d(86.14kg/a),食堂排风机风量为3000m3/h,

则油烟产生浓度为2.8mg/m3,超出《饮食业油烟排放标准》(GB18483-2001)(试行)小型饮食业最高允许排放浓度限值要求。

(2)无组织排放废气

本项目无组织排放源主要是生产车间的焊接烟尘,涂装车间喷砂、喷锌、喷漆未被废气收集处理系统收集的废气,以及自动抛丸区处理后无组织排放废气。喷砂、抛丸、喷锌、喷漆无组织排放源强根据物料平衡核算,焊接烟尘按以下参数计算:本项目焊接方式主要为自动埋弧焊、CO2气体保护焊,焊丝用量为6.25t/a,根据《焊接车间环境污染及控制技术进展》中有关资料,发尘系数为7g/kg,移动式焊接烟尘净化器收集处理效率按90%计。

计算结果见表3.4-3。

表3.4-3 无组织废气排放源强一览

污染源及位置 污染物 排放量(t/a) 防治措施

生产车间 颗粒物 0.0044 加强车间通风

涂装车间 手动喷砂区 颗粒物 0.007

自动抛丸区 颗粒物 0.15

喷锌车间 颗粒物 0.0015

喷漆车间 颗粒物 0.08

甲苯 0.08

二甲苯 0.14

非甲烷总烃 0.14

(2)废水

本项目产生的废水主要为职工生活污水,生活污水产生量为3600m3/a,水质情况为 SS:200mg/L,COD:300mg/L,氨氮:25mg/,BOD5:100mg/L。本项目餐饮废水经隔油池处理后与生活废水通过下水管网排入通榆县污水处理厂处理,达到《污水综合排放标准》(GB8978-1996)三级标准。废水污染源强情况见表3.4-4。

表3.4-4 本项目废水源强一览

来源 废水量

m3/a 污染因子 污染物产生量 拟采取的处理方式 污染物排放量

浓度

mg/L 产生量

t/a 浓度

mg/L 排放量

t/a

生活污水 3600 COD 300 1.08 通过下水管网直接排入通榆县污水处理厂 300 1.08

BOD5 100 0.36 100 0.36

SS 200 0.72 200 0.72

氨氮 25 0.09 25 0.09

(3)噪声

本项目产生的噪声主要来自生产车间的机械设备以及辅助工程设备,如空压机等产生的噪声,其源强在70-90dB(A)之间,项目主要产噪设备均位于室内,空压机等高噪声设备设置了专门的空压机房,高噪声设备设置有减振基础,噪声源强见表3.4-5。

表3.4-5 主要噪声设备及治理措施

序号 设备类型 位置 噪声源强度(dB) 降噪措施 降噪效(dB)

1 切割机 生产车间 85 隔音、减振 15

2 卷板机 生产车间 70 隔音、减振 15

3 喷砂机 涂装车间 85 消声、隔声 15

4 抛丸机 涂装车间 90 消声、隔声 15

5 风机 涂装车间 80 隔音 15

(4)固体废物

本项目产生的固废主要为原料使用过程产生的废油漆桶、废油漆,设备生产的废气处理收集的滤尘、废滤筒、废过滤棉、废活性炭、废催化剂以及厂区生活垃圾。

本项目固体废物分析汇总表见表3.4-6。

表3.4-6 本项目固体废物排放情况汇总表

序号 属性 固废名称 产生

工序 形态 废物类别 废物

代码 估算产生量(吨/年) 处理措施

1 一般工业

固废 焊渣 焊接 固态 -- -- 0.15 外卖

2 钢材边角料 切割 固态 -- -- 28 外卖

5 废滤筒 废气处理 固态 -- -- 0.25 环卫清运

6 危险固废 废催化剂 废气处理 固态 HW49 900-041-49 0.25 厂家回收再生

7 废过滤棉 废气处理 固态 HW49 900-041-49 4.5 委托危废资质单位处置

8 废活性炭 固态 HW49 900-041-49 0.5

9 废油漆桶 调漆 固态 HW49 900-041-49 10

10 - 生活垃圾 生活、办公 固态 -- -- 33 环卫清运

一般固废暂存于厂区的一般固废库,定期进行外卖回收处理。危险废物暂存于厂区危废库,委托有资质的单位处置。

运营期污染防治措施

一、大气污染防治措施

建设项目工艺废气收集与治理方案见表7.2-1。

表7.2-1 环保措施分项汇总表

处理对象 项目 环保措施

废气 涂装车间漆雾处理系统 干式过滤+活性炭吸附+脱附催化燃烧+15m排气筒

涂装车间手动喷砂区除尘系统 全室除尘器+局部除尘(旋风除尘+布袋除尘)+15m排气筒

涂装车间自动抛丸区除尘系统 自动抛丸机自带除尘系统

涂装车间喷锌车间除尘系统 工位局部移动式喷锌除尘设备+全室喷锌除尘系统+旋风除尘器+15m排气筒

喷锌车间除尘系统 工位局部移动式喷锌除尘设备+全室喷锌除尘系统+旋风除尘器+15m排气筒

生产车间 移动式焊接烟尘净化器

食堂油烟 油烟净化器

废水 生活污水 依托园区供水管网,项目用水暂使用厂区自备水井

噪声 设备噪声 消声器、隔声间、减振基础

固废 危险废物处置 危险废物送有资质单位处理

地下水 防渗措施 按照标准对重点防治区和一般防治区进行防渗

二、废水污染防治措施

本项目无工艺废水产排,运营过程中产生的废水主要为生活污水,餐饮废水经隔油池处理后与生活废水经下水管网排入通榆县污水处理厂。通榆县污水处理厂2010年正式投入使用,运行正常,处理能力为1万m3/d,本项目生活污水日排放量为1.2m3/d(3600m3/a),因此开发区污水处理厂完全能够接纳本项目排放的污水。

三、噪声污染防治措施

本次环评建议采用如下噪声控制措施:采购时尽量采用低噪声设备;对设备安装时采取减振、隔音、建筑屏蔽等措施;对设备应进行定期维修、养护,避免因设备松动、部件的震动而加大其工作时的声级;合理布局、集中控制;对近距离操作员工进行个体防护等。

本项目选用低噪声设备、采取减振、隔音等措施投资费用估算为50万元。噪声处理设施的总投资和年处理运行费相对于项目规模来说,属于低等投入,企业是完全可以接受的。

四、固体废物污染防治措施

危险废物包括废活性炭、废机油、废油漆、废油漆桶、废离子交换树脂等,委托有资质的单位处置。废催化剂按照危险废物进行管理,定期由厂家回收再生。生活垃圾集中收集,由当地环卫部门统一处理。焊渣、钢材边角料外卖废品回收部,废滤筒有环卫部门统一处理。

结论与建议

1、建设项目概况

本项目为通榆加亿风电塔筒生产建设工程项目。位于通榆县通榆经济开发区,厂界北侧隔风电大路为荒地,西侧及北侧均为荒地,东侧紧临亨通屠宰有限公司。厂址中心坐标为东经123°8'7.24",北纬44°49'28.77"。距本项目拟建厂址最近的居民区为西南侧约900m处山东屯。项目投资:35000万元,环保投资892万元,占总投资的2.5%。占地面积:58740.9m2。新建年产5万吨,加工制造250套风电塔筒。

2、环境质量现状评价

(1)地表水环境质量

项目评价区内地表水环境质量较好,能够满足《地表水环境质量标准》(GB3838-2002)中Ⅲ类标准要求。

(2)环境空气质量

项目评价区内环境空气质量较好,能够满足《环境空气质量标准》(GB3095-2012)中二级标准要求。

(3)声环境质量

本项目所在区域声环境质量较好,各监测点昼间和夜间的噪声均满足GB3096—2008《声环境质量标准》中3类区标准要求。

(4)地下水环境质量

地下水评价区各监测指标皆满足《地下水质量标准》(GB/T14848-2017)Ⅲ类标准。

(5)土壤环境质量

土壤中各监测因子的监测值均可满足《土壤环境质量 建设用地土壤污染风险管控标准(试行)》(GB 36600-2018)筛选值第二类用地标准的要求,评价区土壤环境质量较好。

3、影响评价结论

(1)废水

项目排放的废水主要为生活污水,现有厂区排水量为1008t/a,拟建项目排放量为604.8t/a,这部分生活废水水质简单且排放量较小,因此可一共排入厂区内现有防渗储池,定期清掏外运至通榆县污水处理厂进行处理,对地表水体影响较小。

(2)废气

本项目有组织废气主要包括喷漆车间废气、喷锌车间废气和喷砂车间废气。

涂装车间漆雾处理系统产生的废气采用干式过滤+活性炭吸附+脱附催化燃烧处理后,经不低于15m排气筒高空排放,排放浓度满足《大气污染物综合排放标准》(GB16297-1996)新污染源二级标准的要求。

涂装车间自动抛丸区产生的粉尘经过抛丸机下方抽吸管道后,首先经惯性重力分离器惯性分离后废钢砂进入贮砂筒,废气经旋风+脉冲布袋除尘器处理后,喷砂区粉尘全室除尘系统配置回风管道,粉尘经局部除尘系统中的“旋风除尘器+滤筒式除尘器”后剩余尾气沿15m高排气筒排放,处理后的喷砂粉尘排放浓度满足《大气污染物综合排放标准》(GB16297-1996)新污染源二级标准的要求。

喷锌粉尘:喷锌车间配置全室喷锌除尘设备及工位局部移动式喷锌除尘设备相结合。采用“旋风除尘器+滤筒除尘器”工艺处理,处理后的尾气沿1根15m高排气筒排放。处理后的喷锌粉尘排放浓度远小于《大气污染物综合排放标准》(GB16297-1996)新污染源二级标准的要求。建议建设单位于车间北侧外建设不封闭式防雨棚,除尘器、风机置于防雨棚内。

焊接工序产生的焊接粉尘采用移动式焊接烟气净化器对焊接烟尘进行净化处理。

食堂油烟经油烟净化器处理后排放浓度满足《饮食业油烟排放标准》(GB18483-2001)标准要求。

(3)噪声

采购时尽量采用低噪声设备;对设备安装时采取减振、隔音、建筑屏蔽等措施;对设备应进行定期维修、养护,避免因设备松动、部件的震动而加大其工作时的声级;合理布局、集中控制;对近距离操作员工进行个体防护等。厂界噪声能够满足GB12348-2008《工业企业厂界环境噪声排放标准》中3类标准要求。

(4)固体废物

危险废物包括废活性炭、废机油、废油漆、废油漆桶、废离子交换树脂等,委托有资质的单位处置。废催化剂按照危险废物进行管理,定期由厂家回收再生。生活垃圾集中收集,由当地环卫部门统一处理。焊渣、钢材边角料外卖废品回收部,废滤筒有环卫部门统一处理。

4、综合结论

本项目建设符合国家和地方的相关产业政策,选址合理;公众支持本项目建设;在采取报告提出的环境保护措施后,污染物可做到达标排放;在严格执行相关规范、严格管理,认真落实“三同时”的情况下,本项目所产生的不利环境影响将可以被减缓到环境可接受的范围内。从环境保护角度分析,本项目的建设是可行的。

电话:0436-4222396

电话:0436-4222396  电子邮箱:TYSTHJFJ@163.com

电子邮箱:TYSTHJFJ@163.com  邮编:137200

邮编:137200 地址:通榆县生态大街与敬业路交汇处1888号

地址:通榆县生态大街与敬业路交汇处1888号